机床作为机械制造业的主要加工设施,在某一种意义上代表了一个国家的机械制造业水平。机床设备不但关系着国家的航空航天、军工、精密器械等行业的战略安全,而且还与人们的日常生活密不可分。假如没有制造业的支撑,国家就很难真正的实现现代化的建设。五轴联动数字控制机床是目前世界上最先进的机床设备,人们在设计、制造复杂曲面遇到没有办法解决的难题时,就会首先想到五轴联动数字控制机床。由于其特殊的地位,西方发达国家一直把五轴数字控制机床和数控系统作为战略物资实行出口许可证制度。进入21世纪,世界机床技术快速向前发展,在精度、效率、自动化、智能化、网络化、集成化方面,都出现了新的飞跃。随着“工业4.0”概念的提出,中国政府提出了“中国制造2025”,但是高档数控系统和高档五轴数字控制机床一直是制约我国制造业发展的瓶颈,基于此,沈阳机床i5M8智能五轴立式加工中心应运而生。i5M8智能五轴立式加工中心是沈阳机床最具独特性的一款产品。其解构主义设计理念的工业设计,搭载沈阳机床自主研发的,具有自主知识产权的i5智能数控系统,是一款平台型智能五轴加工中心。i5M8机床在航天军工、汽车、新能源、医疗等高品质复合加工领域能发挥最佳性能。i5M8智能五轴立式加工中心整机采用龙门动横梁式结构,统一的床身、立柱、横梁、主轴箱等铸件框架,采用高速直驱电主轴,直线轴采用电机直联,具有高速度、高加速度和高刚性的特点。A/C轴转台使用先进的直驱力矩电机,具备极高的位置精度和动态性能。它不仅仅具备在单位时间内实现高速切削的能力,而且可使被加工零件获得高精度和低表面粗糙度。i5M8整机结构极为紧凑,占地面积比较小,可以最大限度地提升客户现场的土地使用率。同时前门配有大玻璃的安全门,可以方便操作者观察加工区域的状况。“一”字型前门拉手设计让客户开关防护门更方便。前门打开之后操作者可以自由接近加工区域,方便操作者上下料,符合人机工程学的设计。机床的气动、润滑、液压系统置于全封闭防护内,在相应位置都留有拉门及观察视窗。i5M8产品的外观设计是工业设计领域的一个成功案例。整体结构优化排水和防水设计,X/Y/Z三轴的拖动机构在加工区域上方,有很大成效避免加工时切屑和切削液对丝杠、导轨的侵染。Y轴双电机驱动,响应速度更快、运动更平稳、加工精度更高。三轴拥有600×680×450mm的超大行程,空间更大,操作更灵活。i5M8的铣削电主轴标配最高转速12000r/min,上限功率15k W,最大扭矩96Nm,BT40接口。该款主轴内置异步伺服定转子,采用油脂润滑,水冷却,锥孔径向跳动0.003mm,主轴带有气密封、刀具冷却、主轴温度监控等功能,可长时间保持对客户零件的高精度加工。同时,也可按照每个客户的不一样的需求,选配18000r/min、24000r/min等不同转速电主轴。A/C轴摇篮转台采用力矩电机作为动力源,搭载YRT轴承实现直接驱动,减少中间环节,提高动态响应速度及运动精度。A/C轴最高转速可达50r/min,A/C轴转动范围120/nx360。A/C轴定位精度10,重复定位精度6,配备海德汉编码器。独有的多层密封设计,能有效提升摇篮转台的防水性能,支持500mm直径工作台,工件最大回转直径600mm。通过研究两轴转台在运动过程中的特性,提出使用整体铸铝结构,从而减轻摆架重量,提高摆架重心,减小在摆动运动中产生的转动惯量,降低对力矩电机的负载要求,达到提高动态响应及摆动加速度的目的。摆架重量由205kg减轻为75kg。轻量化设计之后A轴角加速度由铸铁摆架的12rad/s2提升到铸铝摆架的18rad/s2。

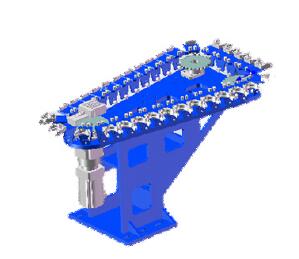

图3 两轴转台设计结构示意图(5)伞式伺服刀库i5M8配备平置式伞形刀库,可装载20把刀具,伺服电机驱动转位,采用主轴抓刀的方式来进行换刀,换刀过程快速准确。还可选配32把链式刀库,实现用户更多的需求。

2.i5数控系统特点i5数控系统是沈阳机床攻克了CNC运动控制技术、数字伺服驱动技术、实时数字总线技术等运动控制领域的核心底层技术,推出的具有网络智能功能的数控系统。该系统突破了世界机床行业最顶级的五轴五联动控制技术,摘下了工业软件皇冠上的明珠。其具有特征编程、三维模拟仿真、远程诊断、工业互联等多种智能技术。

第四代i5数控系统,采用i5OS内核。标准五轴联动控制、车铣复合、在机测量、工单管理等系统功能以工业APP的形式植入数控系统,可以随着i5M8产品的一直更新迭代开发新的工业APP,从而形成机床产品的独特性。i5M8是一款可重构平台型智能机床。主体采用由床身、立柱、横梁、主轴箱等组成的统一的机械平台,外围单元如液压、气动、润滑等采用模块化设计。统一的机械平台通过搭配固定式工作台、单轴直驱转台、双轴直驱转台、铣车电主轴等不同功能模块,以此来实现3轴、3+1轴、3+2轴、5轴联动、铣车复合等具有不一样功能的加工中心,可以高效地满足多种行业、不同类型客户的零件加工需求。机床的工作台模块可实现快速灵活的换装,短时间内实现机床功能的转换,i5数控系统则通过软件模块选择就能轻轻松松实现控制,由于具备多种切削能力,这种设计理念的机床可以帮i5M8智能五轴立式加工中心的数控系统、电主轴、A/C轴力矩电机、排屑器、水冷机等功能部件均采用国产品牌。通过功能部件的国产化,一方面实现了机床整体制造成本的下降,降低了终端用户的采购成本;另一方面通过i5M8的不断的提高和进步,对这些关键零部件也提出了更高的要求,从而推动国产功能部件不断的提升设计和制造水平。结合市场需求,i5M8研发了五轴联动加工中心的铣车复合功能。该功能通过数控系统、铣车复合电主轴、高速C轴之间的配合来实现,使机床可以在铣削模式与车削模式两种状态下自由切换。铣削模式状态下能轻松实现对零件的五轴联动、3+2多轴铣削加工,车削模式状态下能轻松实现对工件的外圆、内孔、端面等进行立式车削、卧式车削以及A轴联动车削加工。从而逐步提升了M8产品集成加工的能力,尤其适合外形复杂、加工特征多样的零件,可以将零件的车削特征、铣削特征一次性加工完成。沈阳机床股份有限公司是一家通过ISO9001质量管理体系以及ISO10012测量管理体系认证的企业。i5M8智能五轴加工中心的研发制造检验测试过程遵循以上两项管理体系的要求。机床的几何精度指标优于国家标准GB/T34880.2-2017《五轴联动加工中心检验条件》的要求 ;机床的切削精度指标符合国际标准ISO10791-7《Test conditions for machining centers》第七部《Accuracy of finished test pieces》中的NAS试件以及S试件的加工精度要求。在制作的完整过程中的质量保证上主要是采用检测设备保证以及过程管控保证:(1)检测设备保证:企业具有雷尼绍XL-80激光干涉仪、QC20-W球杆仪、回转轴校准装置XR10、海克斯康GLOBAL performance7107三坐标测量机、schenck HS20BU动平衡机等关键测量设备,用以检测机床的定位精度、加工试件精度以及高速电主轴动平衡。(2)过程管控保证:①具有完善的过程控制文件及配套的质量记录文件20余种;②建立机床档案,每台i5M8产品从产品设计、BOM编制、加工装配过程、客户安装使用的全过程,可实现质量责任追溯;③通过客户反馈、QC立项等方式,以PDCA原则,不断的提高产品质量;④开展培训及岗位轮换活动,不断的提高员工业务水平。

经过为期两年的产品研制,联合沈机(上海)智能系统研发设计有限公司以及国内功能部件厂商,陆续攻克了五轴联动数控系统铣车复合控制功能、两轴摇篮高速C轴转台以及铣车复合高速电主轴功能部件。采用系统功能与关键功能部件的有效集成,研发出i5M8.4铣车复合五轴联动加工中心。该产品搭载最新的第四代i5OS智能数控系统, 19寸触摸屏,是一台具有互联网基因的大数据终端。i5OS系统提供标准运动控制API接口与开发环境,使机床与系统共同进步。系统功能上拥有对加工零件的高级仿真、倾斜面坐标快速变换、手轮引导、铣车模式切换、五轴断点返回等功能,让操作更方便。

该产品配备的铣车复合电主轴,铣削模式下最高转速可达12000r/min,采用HSK63A刀柄;车削模式下通过主轴鼻端三联牙盘定向,刀尖定位准确可靠。A/C轴摇篮转台采用国际领先的直驱式力矩马达,无反向间隙,角度定位准确。直线轴与旋转轴的高精度配置能够保证五轴联动时零件加工尺寸的准确性。C轴最高转速能够达到1200r/min,用以满足车削模式下的切削线速度要求。目前i5M8.4铣车复合五轴联动加工中心主要使用在于新能源电机壳、高端汽车轮毂、航空发动机叶盘等行业零件。通过i5M8.4的铣车复合功能能实现一次装夹完成车削、铣削、钻孔攻丝等加工,减少了传统加工方式中的多次装夹所造成的定位误差,减少了重复上下料的辅助时间,降低了多序加工时候的设备采购成本和工装夹具的采购成本,提高了产品的加工精度和加工效率。

随着现代零件设计越来越自由,加工特征越来越复杂,对五轴机床的需求日渐增长。i5M8将继续不断迭代、不停地改进革新、不断前行,引领我国五轴机床走向高端自主,更好地服务和应用于航空航天、军工、模具、汽车、医疗等行业,为加快实现“中国制造2025”做出应有的贡献。